03

- 開発研究所 係長笹川 知久

- DEVELOPMENT LABORATORYTOMOHISA SASAGAWA

製品づくりのコアとなる設計開発。開発チームのメンバーは機能性・デザイン性・エコロジー性などクライアントや市場のニーズを満たしながらもコストに見合う製品を作るため、日々、設計・試作・評価を繰り返しています。思い通りにいかないこともありますが、慎重に検証を重ね、チーム全員で意見を交わしながら要求されるスペックに到達した時の達成感は、何にも代え難いものです。図面作成から試作、評価を経て実際に製品の完成まで携われるため、自身で手がけたモノが市場で活躍している手応えを感じることができるのも大きな魅力です。

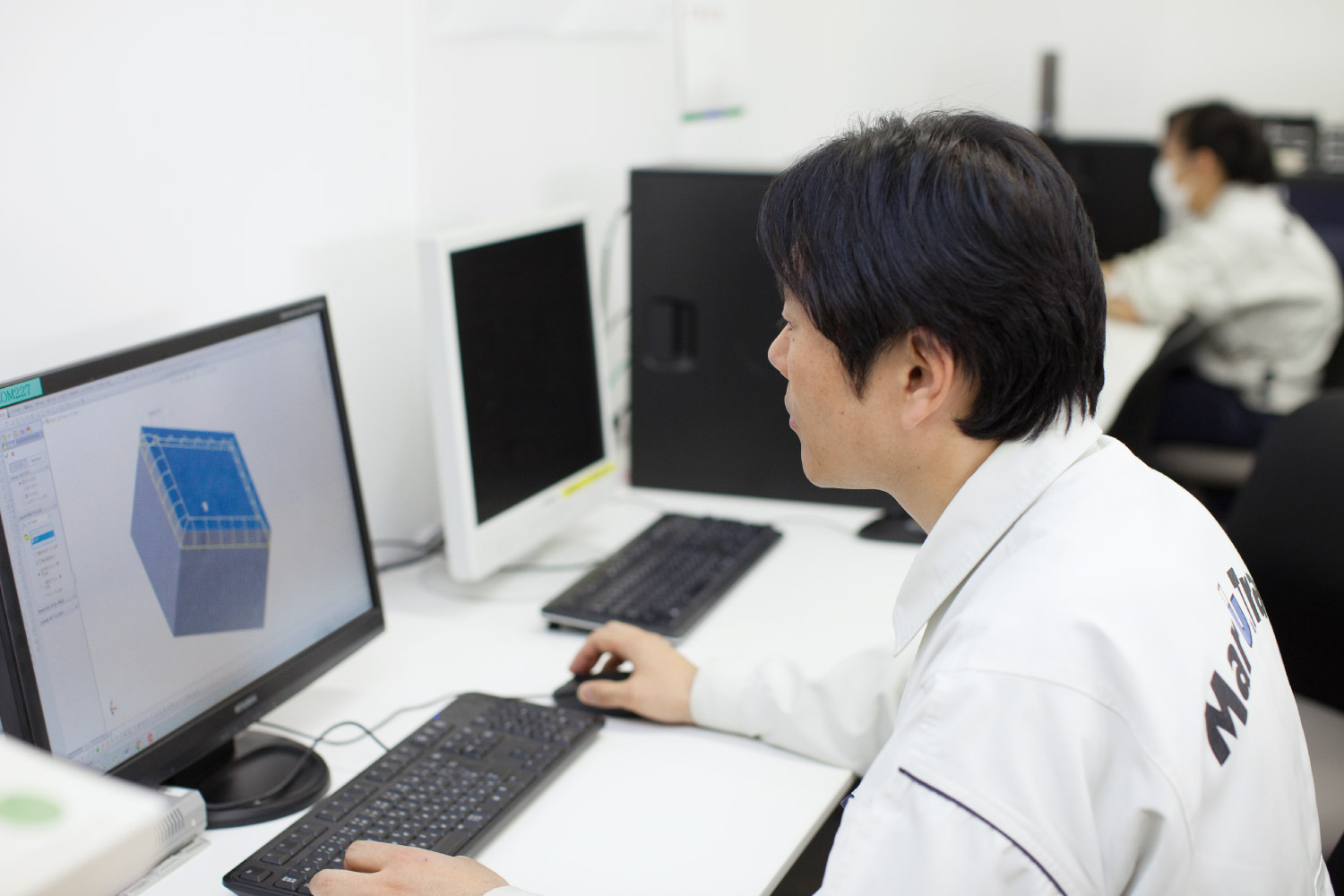

1日のはじまりは

PCの前で設計業務

クライアントや社内の企画担当者から要求される機能や品質、コストなどのスペックを満たすための素材、形状を考え、最新のCADシステムで図面を作成。物理的なプロトタイプを製作する前に何度もシミュレーションを行い、不具合や改良点を徹底的に洗い出します。製品はクライアントであるメーカーや社内の企画担当者による依頼だけではなく、開発現場のアイデアから生まれることも。メンバーはさまざまな経験が積めるよう、キッチン・浴室・サニタリーなど特定のカテゴリーに留まることなく幅広い製品の設計にチャレンジしています。

ニーズに応えるべく

試作品で評価試験

製品を構成する部品を図面化し、3Dプリンターなどを使って試作品を作ったら、耐熱性や耐久性、排水性能など要求されているスペックを満たしているか様々な評価試験を行います。試験では画面上でわからなかった問題点が浮上することも多く、製品化できるレベルまで何度も修正を繰り返します。忍耐力と根気のいる作業ですが、スペックをクリアしたときには大きな達成感と喜びを感じます。行き詰まったときには仲間や上司に相談することで違った視点や発想が生まれることもあり、チームワークでモノづくりに取り組んでいるのです。

午前の業務を終え

仲間とランチタイム

仕事が一息ついたところで、丁度昼休み。昼食を摂るため同僚と一緒に研究所内の社員食堂へ向かいます。食事はもちろん、他部署のメンバーなど業務時間中はなかなか接点のない人たちとのコミュニケーションも楽しみのひとつ。情報交換や雑談で盛り上がりながら、賑やかなランチタイムを過ごします。仕事に関する話題だけではなくプライベートな話も飛び出したりするのは、社員同士の距離が近いからこそ。食事の後は、午後の業務に集中するために散歩をしたり本を読んだり。のんびりしたひと時でリフレッシュを図ります。

様々な意見が飛び交う

社内ミーティング

定期的に行われるミーティングでは、オリジナル製品のアイデアや現状の課題について、年齢や役職に関わらず、若手も積極的に意見を出し、全員で話し合うことを大切にしています。生活に身近な製品ですので、日々の暮らしの中から着想を得て製品づくりに活かすことも多く、ミーティングではさまざまなアイデアが飛び交い、活発に意見が交わされます。また、ミスや失敗事例を共有し、それぞれの担当案件の問題点について話し合いながら解決策を探るなど、1人で悩むことなく仲間と切磋琢磨しながら成長することができる環境です。

打ち合わせしながら

立ち会いテスト

開発研究所には、排水試験を行うための大規模な試験場が完備されています。社会やクライアントのニーズにしっかりと応えられる製品を目指して試作品で試験を重ね、厳しく品質をチェックしていくのです。時にはクライアント立ち会いの下、排水性能など数々のテストを繰り返しながらスペックの調整を行うことも。開発業務でありながら技術や知識だけに留まらず、クライアントの要望を的確に理解して現状をわかりやすく伝えることも重要です。そんなプロセスを通じて、課題を解決していくコミュニケーション力が培われます。

生産現場に引き継ぎ

工場で品質チェック

仕様が決定したら、製造現場に引き渡しを行います。最初に生産を行う際は、開発スタッフも立ち会って品質を厳しくチェック。試作品では問題がなくても、実際の生産ではうまくいかないということも少なくありません。そんな時は問題点を迅速に抽出して修正を行いますが、必要に応じて金型を最初から作り直すケースも。そうなれば、予算やスケジュールも大幅に狂ってしまいます。モノづくりの世界では、回避できないミスや失敗はつきものですが、なるべくロスを出さないよう慎重に検証を重ね、製品づくりに取り組んでいます。

COPYRIGHT© MARUICHI CORPORATION. ALL RIGHTS RESERVED.